Il Made in Italy? È il nostro saper fare, un know how che gli stranieri ci invidiano e che ci apre le porte su molti mercati. Lo dimostra la storia di Pulsar Industry di Spilamberto, fondata nel 1989. L’azienda, 84 dipendenti, si occupa di realizzare impianti personalizzati chiavi in mano destinati all’industria alimentare per gli stabilimenti italiani ed esteri – in particolare statunitensi – di grossi clienti quali Aia, Amadori, Beretta, Conad, Galbani, Granterre, Rovagnati, per citarne alcuni.

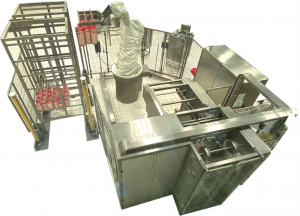

Emanuele Gigli è uno dei tre soci: “noi diamo un servizio a 360 gradi ai nostri clienti, dalla progettazione meccanica ed elettrica dei nostri impianti allo sviluppo del software che controlla la parte robotica e la produzione. Produciamo nei nostri reparti ciò che serve per dare le migliori soluzioni chiavi in mano, grazie alla somma di esperienze e competenze che Pulsar Industry si è costruita nel tempo. Le nostre tecnologie – spiega Gigli – sono molto ambite, possiamo definirci un’eccellenza italiana che opera a servizio del settore alimentare, e non ci siamo mai fermati, nemmeno durante il Covid, periodo che ci ha visto continuare ad assumere e crescere”.

L’impresa modenese ha avviato nei mesi scorsi una collaborazione con il laboratorio ProM Facility di Rovereto per sviluppare e produrre attraverso la tecnologia di stampa 3D un nuovo tipo di pinza di presa per i robot destinati al confezionamento in cartoni delle vaschette di affettato. Si tratta di una soluzione d’avanguardia perché, grazie all’impiego di materiali innovativi, si riducono le masse e di conseguenza i momenti di inerzia, aumentando quindi notevolmente velocità, efficienza e resistenza del sistema robot-pinza. Una iniziativa che segue l’apertura da parte di Pulsar Industry di un laboratorio di ricerca all’interno del Business Innovation Center di Trentino Sviluppo presso il Polo Meccatronica di Rovereto. Una piccola sede di progettazione, ricerca e sviluppo dell’impresa modenese: inizialmente con tre persone, ma nel giro di pochi anni l’idea è quella di avviare percorsi di alternanza scuola-lavoro e formazione specialistica per assumere a Rovereto almeno altri 8 giovani, con competenze meccatroniche e informatiche.

Pulsar Industry ha partecipato all’edizione 2022 dell’Industrial AI Challenge organizzata dalla Fondazione HIT, Hub Innovazione Trentino, con un progetto di ricerca ideato da Emanuele Gigli. La sfida tecnologica, affidata a cinque studenti di laurea magistrale in Sistemi di Intelligenza Artificiale dell’Università di Trento e al loro professore che poi ha ottenuto il primo premio, consisteva proprio nel mettere a punto un modello di Intelligenza Artificiale capace di identificare il miglior semilavorato da avviare alle linee di affettamento di un salumificio, allo scopo di ridurre la produzione di scarti nel processo di confezionamento dei salumi.

Pulsar Industry è pronta ad accogliere nuove sfide, come la realizzazione, attualmente in corso di sviluppo, di un sistema di pallettizzazione costituito da 90 baie gestito da un pool di robot la cui operatività assistita da algoritmi di Intelligenza Artificiale è orientata all’ottimizzazione della produttività in uscita verso il magazzino e le baie di spedizione.

Pulsar Industry nel 2023 ha realizzato circa 13 milioni di euro di fatturato e a settembre aprirà una sede in New Jersey, proseguendo, allo stesso tempo, a investire in formazione continua per i propri collaboratori.

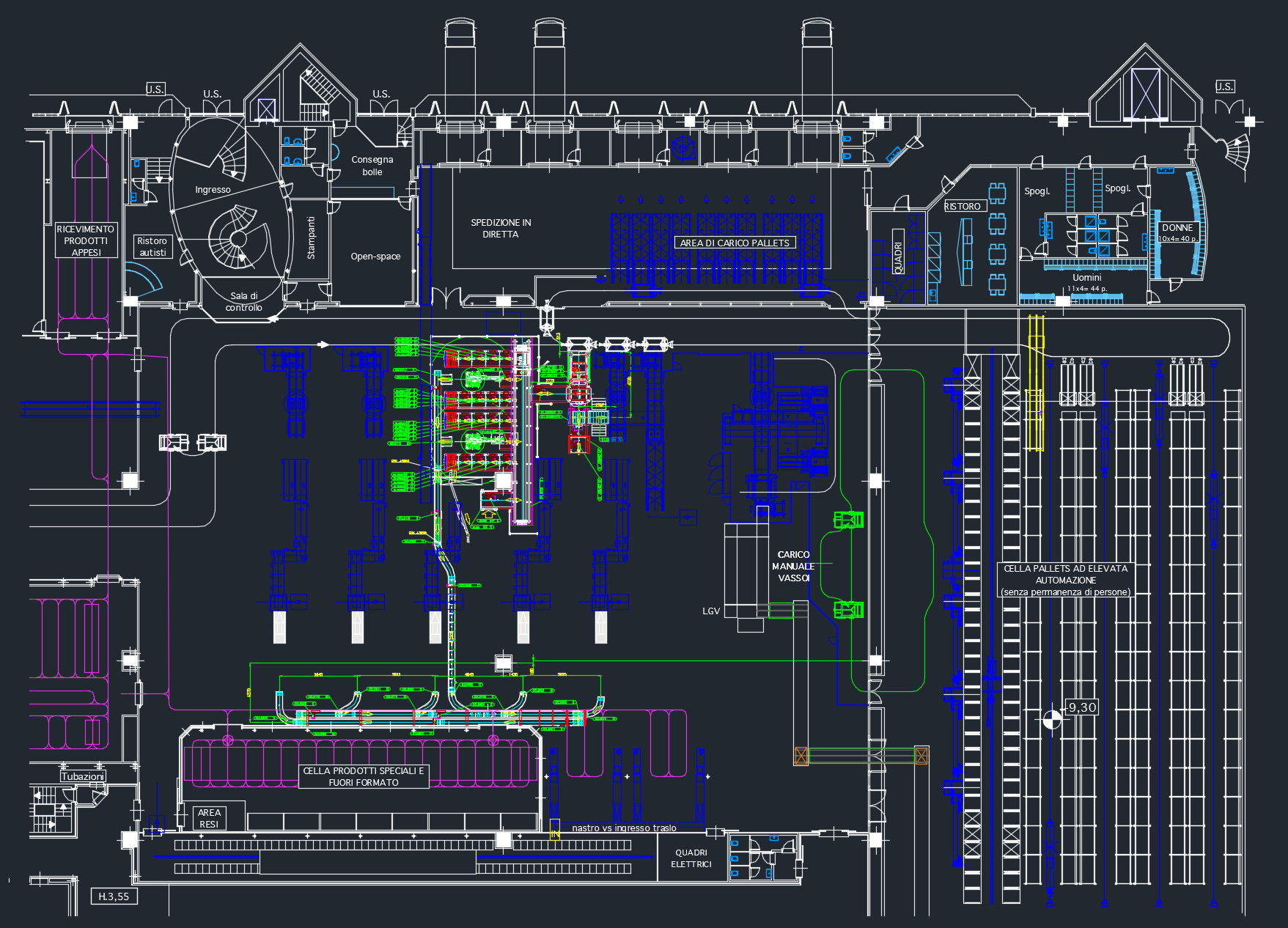

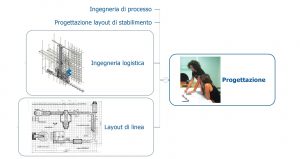

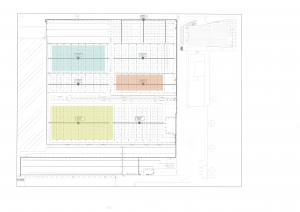

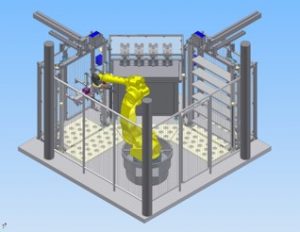

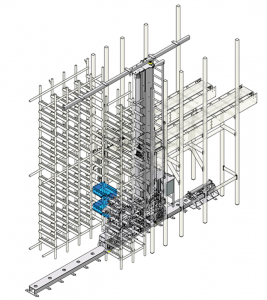

L’affiancamento del cliente nella definizione dei processi ha lo scopo di renderli facilmente automatizzabili e migliorarne l’efficienza. I tecnici di Pulsar Industry Intervengono quindi nella progettazione del layout di linea, di reparto e di stabilimento. Un’attenzione significativa viene rivolta all’ingegneria logistica, determinante nell’ottenimento di sistemi di stoccaggio e movimentazione particolarmente efficienti.

L’affiancamento del cliente nella definizione dei processi ha lo scopo di renderli facilmente automatizzabili e migliorarne l’efficienza. I tecnici di Pulsar Industry Intervengono quindi nella progettazione del layout di linea, di reparto e di stabilimento. Un’attenzione significativa viene rivolta all’ingegneria logistica, determinante nell’ottenimento di sistemi di stoccaggio e movimentazione particolarmente efficienti. no, infine, integrate da Dynamic, il software dipartimentale per il controllo della produzione e la gestione operativa della logistica di magazzino interamente progettato e realizzato dai suoi esperti informatici. Dynamic è dotato di tutte le funzioni necessarie a governare il processo produttivo dell’industria alimentare, dalla pianificazione alla spedizione attraversando le fasi di ricevimento, processo, stagionatura, confezionamento e logistica. Dynamic consente di effettuare un monitoraggio continuo e altamente automatizzato di tutte le variabili di campo che concorrono al raggiungimento di una elevata produttività nel rispetto dei criteri di efficienza nell’uso delle risorse energetiche (energia elettrica, calore, impianti di refrigerazione).

no, infine, integrate da Dynamic, il software dipartimentale per il controllo della produzione e la gestione operativa della logistica di magazzino interamente progettato e realizzato dai suoi esperti informatici. Dynamic è dotato di tutte le funzioni necessarie a governare il processo produttivo dell’industria alimentare, dalla pianificazione alla spedizione attraversando le fasi di ricevimento, processo, stagionatura, confezionamento e logistica. Dynamic consente di effettuare un monitoraggio continuo e altamente automatizzato di tutte le variabili di campo che concorrono al raggiungimento di una elevata produttività nel rispetto dei criteri di efficienza nell’uso delle risorse energetiche (energia elettrica, calore, impianti di refrigerazione).

presenta una soluzione modulare che permette di realizzare una linea di insacco, appendimento e formazione unità di carico con il giusto grado di automazione “su misura” per le esigenze del Cliente.

presenta una soluzione modulare che permette di realizzare una linea di insacco, appendimento e formazione unità di carico con il giusto grado di automazione “su misura” per le esigenze del Cliente.

Giovani macchine “imparano a lavorare” dall’esperienza: “machine learning” secondo modelli consolidati.

Giovani macchine “imparano a lavorare” dall’esperienza: “machine learning” secondo modelli consolidati.

Un design completamente nuovo per Pulsar Industry che presenta le sue soluzioni tecnologiche avanzate nel campo dei processi produttivi, del confezionamento automatico e del controllo di produzione.

Un design completamente nuovo per Pulsar Industry che presenta le sue soluzioni tecnologiche avanzate nel campo dei processi produttivi, del confezionamento automatico e del controllo di produzione.